تولید سی ام سی از ضایعات پنبه

اطلاعاتی در مورد تولید سی ام سی از ضایعات پنبه:

تولید سی ام سی از ضایعات پنبه

تولید سی ام سی با توجه به روش های مختلف دارای هزینه های زیادی است

در این آزمایش سعی شده تا از یک ماده اولیه بی ارزش بتوان

کربوکسی متیل سلولز که ارزش افزوده قابل توجهی دارد تولید شود، در ادامه به بررسی کامل آن می پردازیم.

سلولز یکی از فراوان ترین و پراستفاده ترین ماده پلیمر طبیعی در جهان است.

از آنجایی که سلولز عمده ترین قسمت تشکیل دهنده گیاهان است،

سالانه مقدار زیادی از این مواد از طریق فتوسنتز تولید می شوند. از جمله ناخالصی های همراه سلولز می توان به لیگنین، پکتین،

همیسلولز، چربی و پروتئین اشاره کرد. به همین دلیل منابع سلولزی، به خالص سازی برای استخراج سلولز نیاز دارند.

سلولز مولکول با زنجیر بلندی است که ساختاری انعطاف ناپذیر و سختی دارد. گروه تشکیل دهنده آن D-1,4-β گلوکوپیرانوز میباشد

که به وسیله پیوند گلوکودی بین کربن 1 و 4 به هم متصل می شوند. هر واحد انیدروگلوکز دارای 3 گروه هیدروکسیل می باشد

که هیدروکسیل متصل به کربن 6 از نوع اول و دو هیدروکسیل متصل به کربن 2 و 3 از نوع دوم است.

با توجه به حضور سه گروه هیدروکسیل، سلولز مولکولی مستعد برای انجام واکنش های شیمیایی،

نظیر استریفیکاسیون، اتریفیکاسیون، اکسیداسیون، تورم شده است.

با توجه به ویژگی های منحصر به فرد سلولز و ارزش بالای این مواد دانشمندان زیادی بر روی

کربوکسی متیل سلولز (CMC) یک پلی الکترولیت با ثابت اسیدی حدود 4 (نزدیک قدرت اسیدی استیک اسید) می باشد.

این ماده معمولا به صورت نمکی سنتز و تهیه می شود و حالت اسیدی آن حلالیت ناچیزی در آب خواهد داشت.

CMC برای اولین بار در سال 1918 تولید و ثبت اختراع شده است

و تا کنون تلاش های زیادی برای بهینه کردن شرایط آن صورت گرفته است.

تولید کربوکسی متیل سلولز دارای دو مرحله

، تبدیل سلولز به سلولز قلیایی در محیط غلیظ سدیم هیدروکسید

و واکنش سلولز قلیایی با کلرواستیک اسید در محیط های الکلی نظیر ایزوپروپیل الکل، متانول، اتانول و… می باشد.

هدف از این تحقیق تبدیل ماده بی ارزش ضایعات پنبه به محصولاتی ارزشمند و ارزش افزوده بیشتر می باشد.

برای این منظور ابتدا با پخت ضایعات پنبه، آلفا-سلولزی خالص تهیه شده که در ادامه با روش سنتز دو مرحله ای

کربوکسی متیل سلولز از آلفا سلولز تهیه خواهد شد که کاربردهای زیادی در صنایع نساجی، نفت، داروسازی و … دارد.

مواد و روش ها:

مواد و دستگاه ها

ضایعات پنبه استفاده شده در این تحقیق لینتر پنبه (الیاف کوتاه) می باشد. از سولفوریک اسید (H2SO4)،

کلرواستیک اسید (ClCH2CO2H) ، اتانول (C2H6O) و کاغذ pH، سدیم هیدروکسید (NaOH) و آب اکسیژنه

صنعتی برای انجام آزمایشات استفاده شد.

دستگاه High Temperature، ترازوی سه رقم اعشار، هیتر استیرر و الیاف باز کن از جمله تجهیزات استفاده شده در این تحقیق هستند.

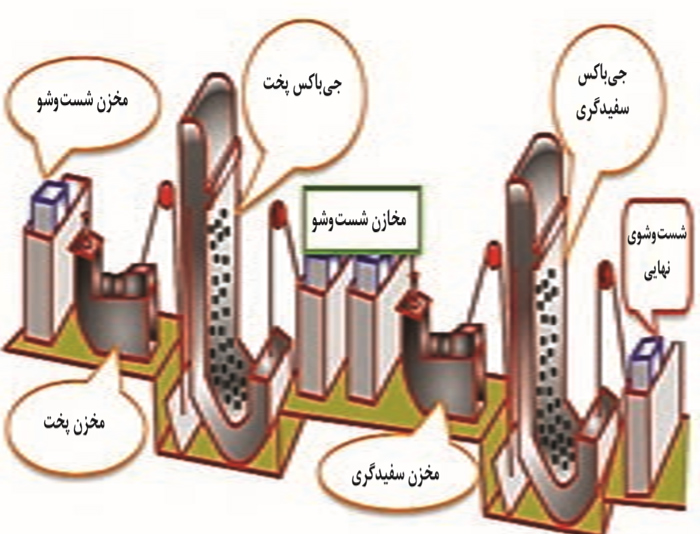

تولید آلفا سلولز

برای استخراج آلفا سلولز ابتدا الیاف در دستگاه الیاف بازکن شرلی قرار داده می شوند تا ناخالصی های بزرگ و جامد نظیر

ساقه و قوزه پنبه از الیاف جدا شوند. برای خالص سازی الیاف، ابتدا 7 گرم از الیاف حلاجی شده را توسط ترازو وزن

شده و درون 140 میلی لیتر محلول سدیم هیدروکسید 30 گرم بر لیتر قرار داده می شود.

برای انجام عملیات پخت، محلول و الیاف را به سلول های دستگاه HT(High Temperature) قرار داده می شوند.

دستگاه به گونه ای تنظیم می شود که دمای درون سلول پخت به 130 درجه سانتی گراد برسد.

الیاف به مدت 2 ساعت درون دستگاه پخت شده و پس از پایان عملیات، پساب پخت و الیاف از هم جدا می شوند.

برای از بین بردن رنگ الیاف پخت شده از آب اکسیژنه به منظور سفیدگری استفاده می شود؛ از نسخه زیر برای سفیدگری الیاف استفاده شد:

سنتز کربوکسی متیل سلولز (CMC)

برای سنتز کربوکسی متیل سلولز، 4 گرم سلولز وزن کرده و 50 میلی لیتر سدیم هیدروکسید (وزنی-وزنی) %20 به

مواد اضافه شده و طبق طراحی آزمایش، مواد در معرض امواج فراصوت قرار داده می شود. پس از کامل شدن

این مرحله سلولزهای قلیایی شده به مدت 2 دقیقه در 5000rpm توسط دستگاه سانتریفیوژ آبگیری می شود.

سپس 2.18 گرم کلرواستیک اسید در 40 میلی لیتر اتانول حل کرده و به سلولزهای سانتریفیوژ شده، اضافه می شود.

مواد را بر روی هیتر قرار داده و و واکنش به مدت 40 دقیقه در دمای 50 درجه سانتی گراد انجام می شود.

پس از کامل شدن سنتز، تحلیل های مناسب روی آن صورت می گیرد.

آنالیز دستگاهی

برای بررسی رفتار حرارتی آلفا-سلولز و ضایعات پنبه از آنالیز حرارتی (TGA) استفاده شد. آنالیز از دمای محیط (25) تا 500 درجه سانتی گراد

با شیب حرارتی درجه سانتی گراد بر دقیقه همراه با دمش گاز نیتروژن (N2) صورت گرفت. دستگاه استفاده شده ساخت شرکت Perkin

Elmer آمریکا، مدل Diamond Pyris می باشد.

به منظور بررسی خروج ناخالصی ها از ضایعات پنبه و کربوکسی متیل سلولز تولید شده از طیف سنجی مادون قرمز (FTIR) استفاده شد.

برای بررسی طیف، پودر نمونه با نمک KBr مخلوط شده و تحت فشار قرص حاصل از آن ایجاد شد.

از دستگاه مدل 670 Nexus ساخت شرکت Thermonicolet آمریکا برای اندازه گیری طیف مادون قرمز استفاده شد.

پراش اشعه ایکس (XRD) توسط دستگاه دیفراکتومتر مدل MPD Pro Pert’X PANalytical ثبت شد.

از این آنالیز برای تحلیل تبلور الیاف سلولزی قبل و بعد از سنتز کربوکسی متیل سلولز استفاده می شود.

اندازه گیری در محدوده 5 تا 30 درجه با سرعت 0.25 درجه بر دقیقه و با آشکار ساز

مس انجام و از نرم افزار Highscore Pert’X برای تحلیل نتایج استفاده شد.

درصد تبلور از رابطه:

که

و برای اندازهگیری اندازهی بلورها از رابطه شرر

که در این رابطه گاما برابر اندازه بلور، لاندا طول موج اشعه ایکس، بتا عرض پیک در نیمه ارتفاع و تتا برابر زاویه براگ می باشد.

در نهایت برای بررسی مورفولوژی نهایی ماده خام، آلفا-سلولز و CMC از میکروسکوپ روبشی الکترونی (SEM) استفاده شد.

عکس برداری با میکروسکوپ الکترونی XL30 Philips صورت گرفت.

نتایج و بحث

تولید آلفا سلولز

در مرحله اول، به بحث در مورد صحت خالص شدن سلولز پرداخته خواهد شد.

برای بررسی این موضوع می توان از آنالیز حرارتی (TGA) و طیف سنجی مادون قرمز (FTIR) استفاده کرد.

همانگونه که در مقدمه اشاره شد، سلولز در طبیعت عموما به صورت ناخالص و به همراه لیگنین و همی سلولز یافت می شود.

لیگنین مولکولی آمورف با ساختاری آروماتیک و وزن مولکولی نسبتا پایین است.

همی سلولز نیز پلیمری شاخه ای از کربوهیدرات ها می باشد

که وزن مولکولی پایین داشته و از لحاظ ساختمانی مولکولی بی نظم به شمار می رود.

سلولز پلیمری خطی با وزن مولکولی بالا می باشد. این تفاوت در ساختار باعث تفاوت در رفتار حرارتی مواد خواهد شد.

نمودار آنالیز حرارتی (TGA) نمونه آلفا سلولز و ماده خام در شکل زیر نشان داده شده است.

همانگونه که در شکل بالا مشاهده می شود، تخریب ماده خام و آلفا سلولز از دو مرحله تشکیل شده است.

مرحله اول شامل کاهش وزن در دمای حدود حدود 95 درجه سانتی گراد به دلیل خروج آب جذب شده توسط الیاف می باشد

و مرحله دوم کاهش وزن در محدوده 200 تا 400 درجه سانتی گراد به علت تخریب مواد لیگنوسلولزی اتفاق می افتد.

تخریب ماده خام از دمای حدود 200 تا 350 درجه سانتی گراد اتفاق می افتد و وزن باقی مانده نهایی در این دما حدود 28% می باشد.

آلفا سلولز تولید شده تخریب خود را از دمای 300 درجه سانتی گراد شروع کرده

و در دمای 380 درجه سانتی گراد به اتمام می رسد و وزن باقی مانده نهایی حدود 12% می باشد.

در تحقیقات دیگر گزارش شده که همی سلولز در محدوده دمای 200 تا 300 درجه سانتی گراد تخریب و وزن باقی مانده آن حدود 20% خواهد بود،

لیگنین به علت ساختار آروماتیک خود در محدوده وسیع تری تخریب شده

و تخریب آن در بازه 300 تا 900 درجه سانتی گراد صورت می گیرد و وزنباقی مانده نهایی آن حدود 45% گزارش شده است.

سلولز نیز در دمای حدود 350 تا 400 درجه سانتی گراد تخریب و وزن باقی مانده حدود 6% خواهد داشت.

لذا می توان نتیجه گرفت هر چه وزن باقی مانده نهایی کمتر باشد، مقدار لیگنین ماده لیگنوسلولزی کمتر خواهد بود.

از سوی دیگر دمای تخریب بالاتر، نشان دهنده حذف همی سلولز از ساختار ماده لیگنوسلولزی می باشد. با توجه به نتایج،

به دلیل افزایش دمای شروع تخریب، آلفا سلولز تولید شده فاقد همی سلولز بوده،

همچنین به دلیل کم شدن وزن باقیمانده نهایی می توان نتیجه گرفت

لیگنین های موجود در ساختار ماده لیگنوسلولزی تا حدود زیادی از ماده حذف شده اند.

برای تایید حذف همیسلولز و لیگنین از ساختار ماده لیگنوسلولزی از طیف سنجی

مادون قرمز استفاده شد که در شکل زیر نشان داده شده است.

همانگونه که در طیف مادون قرمز مشاهده می شود، وجود پیک در عددهای موجی نشان دهنده ی حضور سلولز است.

پیک مشاهده شده در حدود 1640 به دلیل هیدروکسیل خمشی آب جذب شده توسط الیاف می باشد.

لیگنین به علت ساختار آروماتیک خود پیک هایی در محدوده 1600-1500 نشان می دهد

که مربوط به پیوند دوگانه کششی مزدوج آروماتیک می باشد،

از طرفی همی سلولز نیز به علت پیک کربونیل استری کششی پیک هایی در محدوده 1750-1700 نشان می دهد.

با توجه به شکل 2 می توان دید که در نمونه الیاف خام پیک مربوط به همی سلولز و لیگنین با پیک آب جذب شده

تداخل کرده و باعث تشدید این پیک شده و می توان این پیک ها را به صورت شانه در طیف مشاهده کرد.

این پیک ها در الیاف پخت شده حذف شده که نشان دهنده خروج ناخالصی های الیاف می باشد که نتایج مربوط به آنالیز حرارتی را تایید میکند.

سنتز کربوکسی متیل سلولز (CMC)

کربوکسی متیل سلولز از آلفا سلولز استخراج شده طبق روش ارائه شده سنتز شد و برای تایید

انجام واکنش از طیف سنجی مادون قرمز و پراش اشعه ایکس استفاده شد. هنگامی که واکنش انجام می شود،

گروه کربوکسی متیل با گروه هیدورکسیل جایگزین شده و گروه کربونیلی اسیدی در ساختار سلولز تشکیل می شود،

لذا در طیف سنجی مادون قرمز انتظار می رود شاهد ایجاد پیک کربونیل باشیم.

از سوی دیگر اتصال مونوکلرو استیک اسید به سلولز باعث تغییر در ساختار بلور می شود. لذا یکی از روشهای بررسی انجام واکنش،

طیف پراش اشعه ایکس می باشد. طیف مادون قرمز و پراش اشعه ایکس به ترتیب در شکلهای 4 و 5 نشان داده شده اند.

پیک های 1737 و 1228 به ترتیب وجود پیوندهای O=C و O-C کششی کربوکسیلیک اسید را تایید می کنند.

پیک های 1737 و 1228 به ترتیب وجود پیوندهای O=C و O-C کششی کربوکسیلیک اسید را تایید می کنند.

لذا می توان نتیجه گرفت پیوند بین مونو کلرواستیک اسید و سلولز با موفقیت صورت گرفته است.

همانگونه که در شکل 5 مشاهده می شود، نه تنها درصد تبلور الیاف در اثر سنتز CMC تغییر کرده

بلکه ساختار بلوری نوع 1 سلولز به نوع 2 سلولز تبدیل شده است

که نشان دهنده انجام واکنش و اتصال مونوکلرو استیک اسید به سلولز می باشد.

برای مشخص شدن بهتر موضوع درصد تبلور و اندازه بلورها با استفاده از

نرم افزار تحلیل و نتایج آن در جدول 1 آورده شده است.

جدول 1 – جزئیات بلورهای سلولز و کربوکسی متیل سلولز

با توجه به نتایج بالا می توان نتیجه گرفت که تبلور الیاف سلولز پس از واکنش با مونوکلرواستیک اسید به شدت کاهش یافته است

که تاییدی دیگر بر انجام واکنش می باشد.

بررسی مورفولوژی

در نهایت برای بررسی و مقایسه ماده خام، آلفا سلولز و کربوکسی متیل سلولز از میکروسکوپ الکترونی (SEM) استفاده شد

که نتایج آن را در شکل 6 نشان داده شده است.

با توجه به شکل 6 می توان نتیجه گرفت که روش استفاده شده برای پخت ضایعات پنبه مناسب بوده

و به خوبی توانسته ناخالصی های سطحی که در شکل 6 (الف) مشاهده می شود، از بین ببرد

به گونه ای که در شکل 6 (ب) هیچ گونه ناخالصی سطحی وجود ندارد.

سطح مقطع الیاف پخت شده و خام به صورت روبانی می باشد.

پس از سنتز کربوکسی متیل سلولز، ذراتی بر روی سطح ایجاد شدند

که بلورهای نمک حاصل از واکنش شکل 7 می باشند:

همچنین مشاهده می شود که الیاف پس از واکنش کامال متورم شده و از حالت روبانی به دایره تبدیل شده اند

که به دلیل پیوند کواالنسی بین مونوکلرواستیک اسید و سلولز بوده

که منجر به افزایش فاصله بین زنجیرهای پلیمری سلولز و در نهایت تورم الیاف شده است.

نتیجه گیری

در این تحقیق آلفا سلولز از پخت ضایعات پنبه در محیط قلیایی 30 گرم بر لیتر

به مدت 2 ساعت در دمای 130 درجه سانتی گراد به دست آمد.

برای تولید هیومیک اسید، پساب تولید شده توسط اسید سولفوریک 10% خنثی شده و با ته نشینی از محلول جدا شد.

کربوکسی متیل سلولز نیز از سنتز دو مرحله ای تولید شد.

نتایج به دست آمده از آنالیز حرارتی و طیف سنجی مادون قرمز خروج ناخالصی ها از ضایعات پنبه را تایید کرد.

هیومیک اسید استخراج شده نیز توسط طیف سنجی مادون قرمز بررسی شد و نتایج تایید کننده این ماده بوده اند.

طیف سنجی مادون قرمز و پراش اشعه ایکس نیز اتصال مونوکلرو استیک اسید به سلولز و تشکیل CMC را تایید کردند.

در نهایت تصاویر میکروسکوپ الکترونی نیز خروج ناخالصی ها و تشکیل CMC را تایید کرد.

لذا تولید سی ام سی از ضایعات پنبه امری شدنی و با توجه به ارزش افزوده آن قابل اجراست.

امروز تولید سی ام سی از ضایعات پنبه بسیار مورد توجه قرار گرفته است