سی ام سی در صنعت کاشی و سرامیک

سی ام سی در صنعت کاشی و سرامیک عامل تثبیتکننده، نگهدارنده و جذب کننده آب، تشکیل دهنده لایه و برای جلاها جهت بهسازی استحکام قطعه قالب شده است و هم چنین در قالبهای کوزهگری به عنوان غلظتدهنده به کار می رود که محصولات را زیبا کرده و مانع از ایجاد هرگونه ترک و حباب و عیب می شود و موجب افزایش قدرت چسبندگی، شکلپذیری آسان و افزایش 2 یا 3 برابری استحکام آن میشود. افزودن این ماده موجب بهبود قدرت پخش شوندگی لعاب می شود و هم چنین استحکام چسبندگی بین لعاب و سرامیک را موجب می شود.

با توجه به فرمولاسیون متفاوت شرکت های تولید کننده کاشی و سرامیک، تنوع استفاده از سی ام سی ها با ویسکوزیته و فرمولاسیون های متفاوت را شاهدیم،

اما درصد قابل توجهی از این شرکت ها از سی ام سی در صنعت کاشی و سرامیک استفاده می کنند.

از نظر ساخت چند نوع سرامیک داریم؟

سرامیک ها به طور کلی به چهار دسته زیر تقسیم می شوند:

- فرآورده های سرامیکی ویژه و تکنیکی (مانند سرامیک ها و کاشی های ضد اسید)

- سرامیک های دیر گداز

- فرآورده های سرامیکی زمخت

- فرآورده های سرامیکی ظریف

فراورده های سرامیکی که در این میان بیشترین استفاده را دارند، خود در دسته بندی های زیر تقسیم می شوند.

- ظروف خانگی سرامیکی

- سرامیک های بهداشتی ساختمانی

- کاشی ها

- عایق های الکتریکی و مقره ها

دستگاه های مورد استفاده برای تولید سرامیک و کاشی

در کارخانه های کاشی و سرامیک برای تولید محصولات خود از ابزارآلات پیشرفته مربوط به هر مرحله استفاده می کنند؛

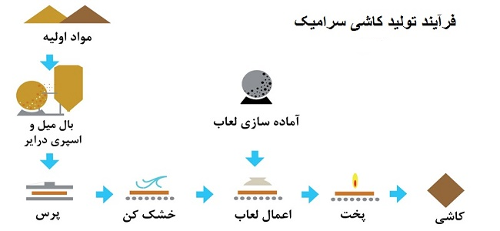

این دستگاه ها به ترتیب استفاده در مراحل ساخت سرامیک عبارتند از:

“سنگ شکن، باکسفیدر، بالمیلدوغاب و لعاب، اسپری درایر، دستگاه پرس،

کوره های رولری و تونلی، خط لعاب و دکور زنی، دستگاه های مربوط به بسته بندی و درجه بندی”

در ادامه مراحل تولید کاشی و سرامیک را برای شما توضیح می دهیم و شما را با این روند آشنا می کنیم.

مراحل تولید سرامیک و کاشی در کارخانه ها

مرحله 1: آماده کردن مواد اولیه مورد نیاز برای ساخت کاشی و سرامیک

بدنه کاشی ها معمولا از خاک های مختلف که در شرایط مختلف و از معادن مختلف برداشت می شود.

این کاشی و سرامیک ها خود بر اساس کاربرد و نقشی که دارند، از مواد اولیه متفاوتی ساخته می شوند که عبارتند از:

مواد اولیه پلاستیک، پر کننده یا فیلر ها و کمک ذوب ها یا گداز آور ها.

منظور از موارد اولیه پلاستیک همان خاصیت پلاستیسیته خاک رس است که به صورت زیر تعریف می شود:

خاصیت پلاستیسیته خاصیتی است که به وسیله آن یک جسم می تواند در اثر فشار و ضربه حالت ارتجاعی داشته باشد

و بدون شکستن، تغییر شکل دهد و بعد از رفع فشار یا ضربه دوباره به حالت اول خود باز گردد. یکی از ویژگی های خاک رس داشتن پلاستیسیته است.

پر کننده ها یا فیلر ها به مواد غیر پلاستیک گفته می شود که دارای دما ذوب بالا و مقاومت شیمیایی بالایی می باشند

و وظیفه آن ها این است که از تغییر شکل بدنه در زمان پخت و حرارت دهی جلوگیری کنند. همچنین این موارد کمک می کنند

که لعاب با کیفیت بهتری با خود سرامیک پیوند برقرار کند.

گداز آور ها موادی هستند که به دلیل کاهش نقطه ذوب بدنه یا هم لعاب، مصرف بالایی در سرامیک و کاشی سازی دارند.

این مواد در زمان حرارت دادن ذوب می شوند و وقتی در حال سرد شدن هستند به حالت شیشه در می آیند.

مهمترین گداز آور های بدنه که برای کاشی و سرامیک مورد استفاده قرار می گیرد و مهم ترین گداز آور ها عبارتند از:

اکسید های پتاسیم، سدیم، کلسیم و منیزیم که برای تامین آن ها باید از فلدسپات های سدیک، کلسیک و پتاسیک استفاده کرد.

قسمت بعدی که در مرحله اول قرار می گیرد آماده سازی این مواد اولیه است که روند این کار ها به نوع مواد و اندازه آن ها بستگی دارد

که در ادامه به صورت مختصر توضیح می دهیم:

- قدم اول آماده سازی خرد سازی مواد سخت و دانه درشت است که به وسیله یک سری سنگ شکن ها را به مواد ریز تری تبدیل می کنند.

- مرحله بعد آسیاب کردن است که برای این کار از آسیاب های گلوله استفاده می شود.

- در آسیاب علاوه بر مواد اولیه، کمی روان ساز مانند سیلیکات سدیم اضافه می کنند و این موضوع باعث می شود که کم کم در زمان آسیب کاری ملات نهایی تبدیل به یک دوغاب روان گردد.

نکته ای که در این میان باید در نظر داشته باشید این است که در هر مرحله باید نظارت ها طبق استاندارد هایی انجام شود.

مرحله 2: آماده سازی پودر

برای آماده ساختن پودر از دوغاب، باید از اسپری درایر یا همان خشک کن های افشان استفاده کرد.

دوغابی که در آسیاب ها درست شده است در مخازن دوغاب ریخته می شود که این موضوع باعث یکدست شدن آن می شود،

سپس پمپ هایی با فشار بالا دوغاب را به یک محفظه استوانه ای که اسپری درایر نام دارد می رسانند

و آن دوغاب را در هوا اسپری می کنند، دوغاب در این محل با هوای گرم و خرارت برخورد می کند

و در پایان پودری نرم روی نوار نقاله زیر این استوانه ریخته می شود. کیفیت این پودر به عواملی مانند:

” نوع نازلهای پاشنده و تعداد و انداز سوراخ و آرایش آنها، نوع اسپری درایر، کیفیت پمپاژ و فشار پمپ،

رطوبت پودر و دانه بندی پودر، ابعاد محفظه، کیفیت دوغاب و فرمول بدنه و خصوصاً پلاستیسیته آنها و دانسیته و

وسیکوزیته و دانه بندی دوغاب، حرارت داخل محفظه، فشار داخل محفظه و میزان رطوبت محفظه، ثبات فشار گاز،

ماندگاری پودر، استحکام پودر و هموژن بودن رطوبت آنها، جنس نازلها و سایر اجزاء نازل” بستگی دارد.

مرحله 3: شکل دهی یا پرس کردن پودر

این روش به این صورت است که مخلوط مواد اولیه که به صورت پودری با دانه بندی مناسب در آمده در حفره های قالب و تحت فشار قرار می گیرد

و به این صورت شکل قالب را به خود می گیرد. در این شرایط رطوبت موجود در پودر باید حدود 5 درصد باشد.

امروزه در صنایع تولید کاشی، پرس های بسیار مدرن و با توانمندی های بالا وجود دارد که حتی می توانند طرح را در مرحله پرس کردن اعمال نمایند.

مرحله 4: خشک کردن سرامیک و کاشی

در زمان هایی قدیم خشک کردن در تونل ها طولانی انجام میشد و این کار تا چند روز طول می کشید،

این در حالی ست که اگر شما از دستگاه های خشک کن مدرن استفاده کنید می توانید بعد از حدود 20 دقیقه سرامیک های خود را خشک کنید.

همچنین خشک شدن به روش قدیمی باعث بروز مشکلاتی مانند ترک خوردگی و جای گذاشتن سرامیک ها و کاشی ها روی هم میشد

که این موضوع حتی بعد از لعاب کاری جلوه کار را از بین می برد. البته این مشکلات با استفاده از دستگاه ها جدید حل شده است

مرحله 5: انجام لعاب کاری و اصلاحات ظاهری

در کاشی های تک پخت مانند نمونه کاشی دیواری منوپروزا، کاشی های کف و پرسلان لعاب دارد

بعد از خشک کاری کاشی، وارد مسیر آبی می شوند و سپس لعاب کاری آستری که به آن آنگوب نیز می گویند

روی آنها اعمال می شود و سپس لعاب کاری توسط دستگاه های دیگر انجام شده و طرح های مورد نظر روی کاشی و سرامیک انجام می شود.

البته گفتنی است که هر رنگ از چاپ باید توسط دستگاه مجزایی انجام شود که البته این موضوع به مواردی مانند طول خط تولید،

خشک شدن کاشی و سرامیک ها بعد از هر مرحله از لعاب کاری بستگی دارد.

ماشین آلات جدید که برای لعاب کاری مورد استفاده قرار می گیرند به این صورت می باشند

که می توانند چاپ های بیشتری روی کاشی اعمال کنند. مراحل لعاب کاری به صورت زیر می باشد:

- ابتدا مواد اولیه را انتخاب می کنند.

- سپس طبق فرمولی که برای تهیه لعاب وجود دارد ترکیبات آن را با هم مخلوط می کنند.

- در زمان سایش و آسیاب کردن میزان دانسیته را برای دوغاب در نظر می گیرند.

- ماده مورد استفاده برای لعاب را از الک رد می کنند تا دانه های یک دستی پیدا کند.

- برای ماندگاری بیشتر لعاب آن را هواگیری می کنند.

مرحله 6: پخت سرامیک و کاشی مورد استفاده

بعد از این که لعاب کاری انجام شد، نوبت به پخت کاشی و سرامیک می رسد. اساس پخت کاشی منحنی زمان-دما است

که به آن منحنی پخت کاشی نیز می گویند و این منحنی برای محصولات مختلف و کاشی هایی با استفاده های مختلف متفاوت است

و این منحنی با توجه به دما ها و تنظیمات ترموکوپل موجود در دیواره ها یا سقف کوره در نظر گرفته می شود.

بازده و راندمان پخت کاشی به به انرژی گرمایی بستگی دارد که توسط محصولاتی که در کوره قرار گرفته اند جذب می شود.

در صورتی که در این مرحله توجه کافی به موضوع پخت نشود و اصول لازم برای انجام این کار رعایت نشود ممکن است

که به مشکلاتی مانند مواردی که در ادامه برای شما بیان می کنیم بر بخورید:

- استحکام کم و ترد و شکننده بودن

- شفافیت و موارد مربوط به درخشندگی سطح بیشتر در مورد لعاب های تراس و اپک

- تغیر طیف چاپ و زمینه

- گونیا نبودن و اختلاف سایز

- کثیف بودن سطح لعاب

- وجود نقاط سیاه روی لعاب

- ترک های مویی لعاب ترک های مکانیکی و شکستگی و گوشه پریدگی

- دفرمگی تابدار شدن کاشی ها و سایر موارد مربوط به مسطح بودن

مرحله 7: پولیش کاری

این مرحله فقط برای کاشی های گرانیتی بدون لعاب انجام می شود، کاشی های گرانیتی به دسته ای از کاشی ها گفته می شود

که قدرت جذب آب آنها کمتر از نیم درصد باشد. زمانی که پولیش کاری انجام می شود روزنه هایی که احتمالا روی سطح وجود دارد.

این روزنه ها به علاه بر این که باعث کاهش عمر کاشی و سرامیک و نفوظ آب در آن می شود.

سی ام سی کاشی و سرامیک در ایران

ایران، به عنوان یکی از بزرگترین کشورهای تولید کننده کاشی و سرامیک منطقه شناخته میشود.

ذخایر بی نظیر در معادن متعدد کشور، قیمت بسیار پایین انرژی نسبت به سایر کشورها و حمایت از صنعت گران داخلی،

سبب افزایش چشم گیر ظرفیتهای تولیدی ایران در زمینهی کاشی و سرامیک گردیده و زمینهی صادرات این محصول

به کشورهای مختلف جهان را فراهم آورده است.

حجم صادرات این محصول در حال حاضر با وجود تحریمها، به رقمی حدود ۴۰۰ میلیون دلار در سال می رسد.

در سال ۹۵، صادرات حدود ۴۰۰ میلیون دلاری کاشی و سرامیک به ۶۹ کشور معتبر جهان،

ایران را به بزرگترین قطب تولید کاشی و سرامیک منطقه تبدیل کرد.

شرکتهای فعال در زمینهی تولید و توزیع کاشی و سرامیک ایران بسیار متعدد بوده و اغلب آنها دارای سوابق درخشانی در این زمینه هستند.

علاوه بر آن، استفاده از بهترین و به روزترین ابزار آلات کارخانهای، سبب رشد کیفی محصولات ایرانی گردیده است.

در ادامه، به معرفی برخی از بهترین و معتبرترین شرکتهای تولید کننده کاشی و سرامیک خواهیم پرداخت.

عوامل رشد صنعت سی ام سی کاشی و سرامیک

با وجود تحریمها و مشکلات داخلی، اما در موضوع تولید سی ام سی کاشی و سرامیک مشکل چندانی در کشور وجود ندارد،

در این صنعت برخلاف بسیاری صنایع، فروش، موضوع اصلی است، زیرا ۱۴۷ کارخانه کوچک، متوسط و بزرگ در این حوزه فعالیت میکنند

که مجموع تولید سالیانه آنها بین ۳۰۰ تا ۴۰۰ میلیون متر مربع است.

با توجه به این موضوع که خاک بهعنوان ماده اولیه تولید این محصولات است،

شرکتهایی که برای تهیه این ماده اولیه از چند منبع تامین استفاده میکنند،

با مشکل چندانی مواجه نمیشوند. همچنین لعاب بهعنوان دیگر ماده اولیه مورد استفاده

در این هنر- صنعت از نظر ارزشی، سهم بالایی در تولید کاشی و سرامیک دارد و بین ۶۰ تا ۷۰ درصد هزینههای تولید را تشکیل میدهد.

در گذشته حجم زیادی از لعاب مورد استفاده در این صنعت از خارج وارد میشد،

اما امروز شرکتها استفاده از لعاب با کیفیت ایرانی را ترجیح میدهند. هر چند افزایش نرخ ارز در حدود دو سال گذشته

در این تغییر رویکرد شرکتها بی تاثیر نبوده، اما یکی از مشکلات برخی شرکتهای تولیدکننده، عودت داده شدن محصولاتشان

از سوی خریداران خارجی و داخلی در سال گذشته به دلیل کیفیت پایین لعاب مورد استفاده بود، اما رشد نرخ ارز سبب شد

تا لعاب سازان داخلی با ارتقای کیفیت محصولات خود، جای خارجیها را بگیرند.

با اجرایی شدن طرح ملی مسکن در سال آینده جهشی در صنعت ساختمانسازی کشور ایجاد می کند: صنعت کاشی و سرامیک برای

پوشش کامل نیازهای این طرح آمادگی دارد. با توجه به این که کشورهای رقیب ایران در بازار بینالمللی کاشی و سرامیک میتوان گفت:

کاشی ایرانی با هزینه تمام شده پایینتر نسبت به چین، هند و ترکیه، فاصله قیمتی زیادی با محصولات این کشورها دارد و شرکتهای

داخلی به شرط حفظ و ارتقای کیفیت میتوانند جایگاه خوبی در بازارهای جهانی داشته باشند.

پیوستن ایران به اتحادیه اوراسیا در آینده نزدیک و برخورداری از معافیتهای تعرفهای این کشورها، میتواند بازارهای جدیدی در اختیار تولیدات ایرانی قرار دهد.

همچنین ارتقای کیفیت بهعنوان رمز اصلی باقی ماندن شرکتها در بازار کاشی و سرامیک ایران است،

برخی شرکتها با ورود به تولید محصولات لوکس، کسب سهم بیشتر از بازارهای صادراتی به ویژه در اتحادیه اروپا و کشورهای

عربی حاشیه جنوبی خلیج فارس را در دستور کار خود قرار دادهاند که ارزش افزوده بالایی برای آنها به دنبال دارد.

کاشی های سرامیکی باید دارای چه ویژگی هایی باشد

عموما اکثر افراد بیشترین توجهی که در خرید کاشی های سرامیکی دارند بر طرح و نقوش آنها است،

اما با توجه کارکرد هریک از سرامیک ها باید تشخیص دهید که آیا متناسب با فضای شما هستند یا خیر؟

مطلب امروز را اختصاص داده ایم به بررسی ویژگی های کاشی سرامیکی، همراه با اسکانو باشید.

چند نوع سرامیک ساخته شده است؟

برای طبقه بندی سرامیک ها آنها را به 4 طبقه تقسیم بندی می کنند، سرامیک هایی که دارای لایه ای براق بر روی خود هستند

به پنج نوع و سرامیک های که مات هستند به 4 دسته طبقه بندی می شوند.

بر روی هر یک از سرامیک های مورد نظر اطلاعاتی در مورد درجه، PEI، جذب آب، ضریب اصطکاک، مقاومت در برابر یخزدن،

و چندرنگی وجود دارد که در واقع از مهمترین ویژگی های کاشی سرامیک ها بوده و باید در زمان خرید به آنها دقت کنید.

درجه رنگ کاشی سرامیکی به چه معناست؟

تا حالا شنیده اید که می گویند فلان سرامیک درجه یک بوده و دیگری درجه 2 و 3 است؟

در واقع اولین نکته مهمی که باید به آن توجه کنید درجه بندی سرامیک ها هستند،

هرچه درجه کیفیت سرامیک پایین تر باشد قیمت پایین تری نیز خواهند داشت.

سرامیک هایی که برای کف استفاده می شوند عموما باید از درجه 1 و 2 انتخاب شوند

و درجه های پایین تر به عنوان کاشی های دیواری نیز مورد استفاده قرار میگیرند. نکته این بخش این است

که می توانید از کاشی های کف بر روی دیوارها هم استفاده کنید اما برای کف نباید از کاشی های دیواری بهره بگیرید.

به دلیل استفاده فراوان از کاشی های کف نهایتا آنها را تا درجه 2 انتخاب کنید.

درجه سائیدگی کاشی سرامیکی به چه معناست؟

درجه سائیدگی کاشی بر روی جعبه ها با نام PEI شناخته می شود. این نوع از درجه بندی مخصوص کاشی براق است

و بر روی کاشی های مات آن را نمی یابید. در واقع درجه PEI قابلیت یک کاشی براق را در برابر سائیدگی و دوام آن بهعنوان یک کاشی کف نشان می دهد،

که این درجه با aa نمایش داده شده است. در واقع اگر برای منطقه ای مسکونی به دنبال کاشی سرامیک هستید

کاشی هایی که PEI آنها III و IV است برای کار شما مناسب هستند و آن دسته که دارای PEI بیشتر هستند هزینه ای اضافی در مصارف مسکونی بشمار خواهند رفت.

درجه جذب آب کاشی سرامیکی W.A. به چه معناست؟

درجه جذب آب کاشی به شما می گوید که آیا جنسی را که خریداری می کنید قابل استفاده در محیط های مرطوب است یا خیر؟

برای این درجه بندی 4 دسته بندی وجود دارد. برخی از کاشی ها با نام کاشی های غیر شیشه ای شناخته می شوند

که میزان جذب آب در آنها بیش از 7 درصد وزن خود است، این نوع از کاشی برای استفاده در حمام و سرویس بهداشتی اصلا مناسب نیستند.

کاشی های نیمه شیشه ای مدل دیگری هستند که در این دسته بندی قرار میگیرند،

این نوع از کاشی ها حدود 3 تا 7 درصد از وزن خود را آب جذب می کنند و برای فضاهای خشک و داخلی خانه مناسب می باشند.

دسته سوم کاشی های شیشه ای هستند که تنها ۰.۵ درصد تا ۳ درصد وزن خود آب جذب می کنند

و دسته چهارم و آخرین دسته نیز غیر قابل نفوذ بوده و کمتر از ۰.۵ درصد وزن خود را آب جذب خواهند کرد.

کاشی های شیشه ای بهترین انتخاب و جایگزین برای کاشی های چینی هستند،

چرا که قیمت آنها کمتر از کاشی های چینی است، این نوع کاشی های شیشه ای همان سرامیک ها هستند

که در کف خانه نیز مورد استفاده قرار میگیرند.

میزان لیزی کاشی سرامیکی به معناست؟

COF در واقع مخفف میزان لیزی کاشی سرامیکی بوده و بر روی کاشی ها یافت خواهد شد.

این درجه بندی به میزان مقاومت طبیعی کاشی در برابر لیز خوردن اختصاص دارد.

اگر این میزان بالا باشد اصطکاک کف با پای افراد کم تر بوده و هرچه میزان آن کم باشد به معنای لیز بودن کف است.

اگر قصد خرید کاشی برای منازل مسکونی دارید بهتر است بدانید که COF بیشتر از ۵۰ برای این فضاها مناسب هستند.

آن دسته از سرامیک هایی که دارای COF بیشتر از ۶۰ هستند مناسب برای فضاهای تجاری هستند.

بهتر است زمانیکه برای حمام و سرویس بهداشتی خود اقدام به خرید کاشی کف می کنید، به عدد COF دقت بالایی داشته باشید،

برای این فضاها کاشی مناسب است که درجه COF آن بالا باشد، چراکه احتمال لیز خوردگی شما را کم می کند.

مقاومت در برابر سرما و چندرنگی کاشی سرامیکی به چه معناست؟

این درجه بندی میزان مقاومت کاشی در فضاهای بیرونی و سرما را نشان می دهد،

اگر قصد خرید کاشی برای فضاهای داخلی را دارید اهمیت دادن به این درجه بندی بی مورد است.

چند رنگی نیز درجه بندی است برای زمانی که می خواهید کاشی های کف شکل سنگ ها را داشته و یا دارای تنوع در دکوراسیون باشند.

این طبقه بندی مناسب کسانی است که دوست دارند هر کدام از کاشی ها یک رنگ منحصر به خود داشته باشند.

شرکت امیران شیمی پارس عرضه کننده انواع سی ام سی در صنعت کاشی و سرامیک در ایران.